Особливості полимочевинных систем

Застосування высокореактивных полимочевинных систем набуває все більшого значення. Переваги цих двухкомпонентых систем полягає в їх здатності задовольняти поставленим вимогам. Це означає, що хімічна формула і рецептура сировини може бути складена з урахуванням вимог до кінцевого продукту. Все різноманіття властивостей продуктів досягається часом незначними варіаціями структури вихідних складових, переважно полиаминной смоли.

Фізичні властивості готового покриття наочно показано на цьому відео:

Розпилювальна технологія нанесення полимочевинных покриттів — одне з останніх досягнень в промисловості поліуретанових покриттів за останні двадцять років. Хімія поліуретанів (ПУ) існує вже протягом 60 років, еластомірні поліуретанові покриття відомі з 70-х років. Розглянемо коротко історію виникнення поліуретанів. На початку 30-х років Карозерс (США) провів дослідження по синтезу поліамідів. На підставі цих досліджень в концерні «I. G. Farbenindustrie» (Німеччина) почалися роботи зі створення полімерних матеріалів, подібних полиамидам. В результаті були винайдені нові полімери – поліуретани. У 1937 році Байєр з співробітниками синтезували поліуретанові еластомери взаємодією діізоціанатів з різними гидроксилсодержащими сполуками (полиолами). Потім на основі цих композицій вони отримали жорсткі й еластичні пінополіуретани. Роботи того періоду мали на меті замінити поліуретанами такі стратегічні матеріали, як натуральний каучук, сталь, пробку. З того часу ця область хімії полімерів розвивалася бурхливими темпами. У розробку хімії ПУ внесли вклад практично всі промислово розвинені країни. У нашій країні інтенсивні дослідження в цьому напрямку розпочато в 60-х роках групою вчених з Інституту хімії високомолекулярних сполук АН УРСР під керівництвом академіка Ю. С. Ліпатова. Велися роботи також в Інституті високомолекулярних сполук РАН, Інституті хімічної фізики РАН, московському та казанському хіміко-технологічних інститутах, Всеросійському науково-дослідному інституті синтетичних смол (р. Володимир) та інших вузах і науково-дослідних інститутах. В результаті проведених досліджень були створені тисячі поліуретанових композицій і численні технічно цінні матеріали на їх основі. Що стосується полісечовини, то, незважаючи на унікальні фізико-механічні властивості полімеру, висока реакційна здатність, близькість Тпл і т разл, відсутність доступних розчинників обмежували її промислове застосування.

Розробником полісечовини систем в тому вигляді, в якому вона в даний час представлена на ринку, визнана компанія Texaco Chemical Co (пізніше увійшла до складу Huntsman Corporation), де замість традиційних для хімії поліуретанів високомолекулярних поліестерполіолів стали застосовувати поліфіраміни – схожі з ними продукти, але які містять на кінцях макромолекул амінні групи. Це дало змогу підвищити продуктивність технологічного процесу. Використання нових видів сировини і поліпшеного розпилюючої обладнання дозволило подолати початкові проблеми, пов'язані з цією технологією, такі як змочування підкладки, адгезія між основою і покриттям, а також якість кінцевої поверхні. У перші роки після впровадження в практику полімочевина була віднесена до класу поліуретанів і лише в останні сім років була виділена в самостійний клас покриттів.

Полимочевинные покриття характеризуються рядом високих фізико-механічних показників, що виділяють їх серед інших плівкоутворюючих матеріалів (епоксидних, поліефірних, акрилових, каучукових і ін ). Вони поєднують в собі такі прикладні властивості, як висока швидкість затвердіння (навіть при температурах нижче 0 оС), відсутність чутливості до вологи, виняткові фізичні властивості (висока твердість, гнучкість, опір на роздирання зразків і міцність при розтягуванні, чудову адгезію до різних підкладок, хімічну стійкість і стійкість по відношенню до води), мають хороші діелектричні показники. Ці властивості обумовлюють високу погодостойкость таких матеріалів та опору до стирання. Специфічні властивості затвердіння і виняткові властивості одержуваних плівок, що дозволяє використовувати техніку нанесення полимочевинных покриттів методом розпилення для різних цілей, зокрема для захисту від корозії, для створення захисних покриттів, мембран, футерувальних і ущільнюючих складів.

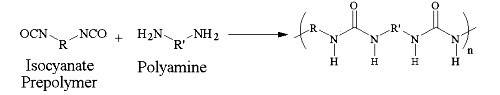

Трохи хімії.

Хімію поліуретанових покриттів можна розділити на три частини: Поліуретанові покриття Покриття на основі полісечовини Гібридні поліуретан/полимочевинные покриття.

Вибір між різними поліуретановими технологіями залежить від багатьох параметрів. Найкращий компроміс між вартістю процесу і якістю продукту досягається у разі поліуретану, але це застосування цієї технології обмежена вузьким колом застосування продукту. Поліуретанові покриття здатні до утворення міхурів, якщо вологість основи, на яку наноситься це покриття, перевищує п'ять відсотків. Така ситуація обумовлена конкуренцією між водою і гідроксильними групами полиолами в реакції між ОН-групою і изоцианатной групою. У зв'язку з цим вміст вологи в навколишньому середовищі, а також температура навколишнього середовища є обмежуючими чинниками для поліуретанів та інших систем, що володіють хімічною реакційною здатністю.

Гібридні системи вже мають більш широкі можливості для різних застосувань, проте наявність каталізаторів в таких системах робить їх більш чутливими до вологості порівняно з «чистими» полимочевинными системами. Крім того, оскільки катализированная реакція між полиолом і изоцианатом веде себе по-іншому, ніж реакція між аміном і изоцианатом, при зміні робочої температури гібридна система стає менш стійкою.

Полімочевина може використовуватися в екстремальних умовах. При її використанні на підкладках, майже насичених водою, полімочевина не буде викликати утворення пухирів; утворення пухирів не станеться і в тому випадку, коли повітря містить велику кількість вологи. Навіть при низьких температурах покриття з полісечовини буде піддаватися затвердіння.

Залежність між структурою та властивостями полісечовини

Покриття на основі полісечовини являють собою товстошарові еластомірні плівки, що поєднують в собі високу міцність та еластичність, винятковою стійкістю до стирання і роздиранню. Таке поєднання властивостей обумовлено особливостями будови полісечовини.

Хімічна специфіка полісечовини визначається участю в побудові полімерної ланцюга олігомерних блоків різної природи і гнучкості, що дає підставу розглядати полісечовину як блок-сополімер, в якому чергуються гнучкі і жорсткі блоки. Чергування блоків різної природи дозволяє отримувати матеріали з усією гамою властивостей. Роль гнучких блоків в полимочевине грають олігомерні эфиргликоли, роль жорстких – уретанові і мочевинные угруповання, а також ароматичні ядра, що входять до складу діізоціанатів та подовжувача ланцюга. Маса поліефірних ланок становить 50-80% від маси кінцевого продукту визначає гнучкість його ланцюгів і інші властивості. Ароматичні діїзоцианата активніші і менш токсичні, ніж аліфатичні, але останні внаслідок відсутності ауксохромных груп утворюють полісечовини більш світлостійкі.

Закономірності формування покриттів на основі полісечовини.

Виявлення взаємозв'язку між складом, умовами синтезу, будовою і властивостями створює передумови для спрямованої зміни властивостей полісечовини. На протікання процесу формування покриттів і фізичної структури полімерної сітки впливають багато факторів: Хімічна будова і реакционноспособность вихідних компонентів; Молекулярний вагу і функціональність олігомерів і поліізоціанатів; Співвідношення і концентрація реакційноздатних груп; Температурний режим затвердіння.

Специфічні особливості застосування продукту.

Найбільш важливим моментом отримання полимочевинных покриттів є змішування компонентів. При отриманні полимочевинных покриттів змішування компонентів відбувається безпосередньо перед нанесенням. Тому велике значення має питання про «життєздатності» таких сумішей. Життєздатність визначається реакційною здатністю аміногруп і изоцианатной складової. Так, наприклад, введення аліфатичних поліізоціанатів або гидроксисоединений з вторинними функціональними групами призводять до підвищення часу життя сумішей, що пов'язано зі значно меншою реакційною здатністю зазначених складових.

Гарне змішування може бути досягнуто при використанні спеціального модуля змішування за рахунок зіткнення перемішуючих частинок і механічного впливу на систему. Робочий тиск і підвищена температура підвищують ефективність змішування.

Нове обладнання для розпилення композиції дозволяє встановлювати різну температуру для двох компонентів, що забезпечує оптимальні умови змішування двох компонентів. Індекс полімерної системи зазвичай зберігають на більш високому рівні по відношенню до кількості ізоціанату. Це робиться для того, щоб компенсувати втрати ізоціанатних груп при затвердінні полімеру у зв'язку з протіканням побічної реакції взаємодії ізоціанату з вологою повітря.

Найважливіші аспекти технології нанесення полімерного покриття на основі полісечовини.

Полимочевинные розпилюються покриття на перший погляд дуже легко наносяться. Полімочевина швидко твердіє, покриття готові виконувати свою роль практично відразу після нанесення на поверхні. Композиції на основі полісечовини практично не чутливі до води і температури. Однак застосування покриттів на основі полісечовини пов'язано з деякими проблемами, що зумовлена неправильними підходами в технології полимочевинных покриттів. Ці проблеми пов'язані в першу чергу з відсутністю достатнього досвіду, а також обладнання, необхідного для цієї технології.

Перша проблема полягала в поганому змочуванні підкладки, що було пов'язано з використанням виключно швидких полимочевинных систем. Висока реакційна здатність призводить до того, що спочатку утворюється плівка, володіє поганою якістю поверхні. Першим кроком до вирішення цієї проблеми є тонка настройка обладнання, використання нелетких органічних розчинників, і нових МДІ-формполимеров призвело до поліпшення якості поверхні без зміни робочого часу системи.

Другий недолік, виявлений при появі цього продукту на ринку, полягає у погіршенні адгезії до верхнього шару. Проведені дослідження, що погана адгезія полісечовини до верхнього шару в більшості випадків була пов'язана з використанням неякісного сировини, а також несоответсвующих виробничих систем або обладнання для розпилення.

Вартість технології нанесення полимочевинных покриттів також є серйозним бар'єром на шляху цієї технології до ринку. Сировина для полісечовини є більш дорогими порівняно з іншими полімерними матеріалами, початкові інвестиції в обладнання також є досить великими. Однак, якщо враховувати час досягнення полімером експлуатаційних властивостей і можливість його використання в тих випадках, коли неможливо застосовувати інші системи, полімочевина стає конкурентоспроможною.

Висновок.

Технологія нанесення захисних покриттів на основі полісечовини відрізняється від інших методів нанесення покриттів і може бути використана там, де неможливе застосування інших систем. Висока швидкість затвердіння дозволяє використовувати ці покриття в тих випадках, коли покриття необхідно нанести в дуже короткий проміжок часу. Той факт, що реакція між изоцианатом водою і не робить впливу на фізичні властивості покриття, що наноситься, дозволяє наносити полісечовину і в умовах високої вологості, і, таким чином, дозволяє не дотримуватися строгих обмежень по відношенню до вмісту вологи в підкладці як у випадку з поліуретанами. Хоча зниження температури знижує швидкість затвердіння полісечовини, тим не менш, затвердіння полимочевинных покриттів може протікати при таких температурах, при яких ця реакція не протікає для інших хімічних сполук.

Таким чином, ретельний підбір сировини для вихідної композиції, тонка налагодження обладнання та користування послугами спеціалізованих і висококваліфікованих операторів, забезпечують надійність і довговічність полімерних покриттів на основі полісечовини, напилюваних в самих жорстких умовах.

Велике значення має глибина перетворення, що визначає ступінь зшивання і дефектність полімерної сітки.

Фізичні властивості готового покриття наочно показано на цьому відео:

Розпилювальна технологія нанесення полимочевинных покриттів — одне з останніх досягнень в промисловості поліуретанових покриттів за останні двадцять років. Хімія поліуретанів (ПУ) існує вже протягом 60 років, еластомірні поліуретанові покриття відомі з 70-х років. Розглянемо коротко історію виникнення поліуретанів. На початку 30-х років Карозерс (США) провів дослідження по синтезу поліамідів. На підставі цих досліджень в концерні «I. G. Farbenindustrie» (Німеччина) почалися роботи зі створення полімерних матеріалів, подібних полиамидам. В результаті були винайдені нові полімери – поліуретани. У 1937 році Байєр з співробітниками синтезували поліуретанові еластомери взаємодією діізоціанатів з різними гидроксилсодержащими сполуками (полиолами). Потім на основі цих композицій вони отримали жорсткі й еластичні пінополіуретани. Роботи того періоду мали на меті замінити поліуретанами такі стратегічні матеріали, як натуральний каучук, сталь, пробку. З того часу ця область хімії полімерів розвивалася бурхливими темпами. У розробку хімії ПУ внесли вклад практично всі промислово розвинені країни. У нашій країні інтенсивні дослідження в цьому напрямку розпочато в 60-х роках групою вчених з Інституту хімії високомолекулярних сполук АН УРСР під керівництвом академіка Ю. С. Ліпатова. Велися роботи також в Інституті високомолекулярних сполук РАН, Інституті хімічної фізики РАН, московському та казанському хіміко-технологічних інститутах, Всеросійському науково-дослідному інституті синтетичних смол (р. Володимир) та інших вузах і науково-дослідних інститутах. В результаті проведених досліджень були створені тисячі поліуретанових композицій і численні технічно цінні матеріали на їх основі. Що стосується полісечовини, то, незважаючи на унікальні фізико-механічні властивості полімеру, висока реакційна здатність, близькість Тпл і т разл, відсутність доступних розчинників обмежували її промислове застосування.

Розробником полісечовини систем в тому вигляді, в якому вона в даний час представлена на ринку, визнана компанія Texaco Chemical Co (пізніше увійшла до складу Huntsman Corporation), де замість традиційних для хімії поліуретанів високомолекулярних поліестерполіолів стали застосовувати поліфіраміни – схожі з ними продукти, але які містять на кінцях макромолекул амінні групи. Це дало змогу підвищити продуктивність технологічного процесу. Використання нових видів сировини і поліпшеного розпилюючої обладнання дозволило подолати початкові проблеми, пов'язані з цією технологією, такі як змочування підкладки, адгезія між основою і покриттям, а також якість кінцевої поверхні. У перші роки після впровадження в практику полімочевина була віднесена до класу поліуретанів і лише в останні сім років була виділена в самостійний клас покриттів.

Полимочевинные покриття характеризуються рядом високих фізико-механічних показників, що виділяють їх серед інших плівкоутворюючих матеріалів (епоксидних, поліефірних, акрилових, каучукових і ін ). Вони поєднують в собі такі прикладні властивості, як висока швидкість затвердіння (навіть при температурах нижче 0 оС), відсутність чутливості до вологи, виняткові фізичні властивості (висока твердість, гнучкість, опір на роздирання зразків і міцність при розтягуванні, чудову адгезію до різних підкладок, хімічну стійкість і стійкість по відношенню до води), мають хороші діелектричні показники. Ці властивості обумовлюють високу погодостойкость таких матеріалів та опору до стирання. Специфічні властивості затвердіння і виняткові властивості одержуваних плівок, що дозволяє використовувати техніку нанесення полимочевинных покриттів методом розпилення для різних цілей, зокрема для захисту від корозії, для створення захисних покриттів, мембран, футерувальних і ущільнюючих складів.

Трохи хімії.

Хімію поліуретанових покриттів можна розділити на три частини: Поліуретанові покриття Покриття на основі полісечовини Гібридні поліуретан/полимочевинные покриття.

Вибір між різними поліуретановими технологіями залежить від багатьох параметрів. Найкращий компроміс між вартістю процесу і якістю продукту досягається у разі поліуретану, але це застосування цієї технології обмежена вузьким колом застосування продукту. Поліуретанові покриття здатні до утворення міхурів, якщо вологість основи, на яку наноситься це покриття, перевищує п'ять відсотків. Така ситуація обумовлена конкуренцією між водою і гідроксильними групами полиолами в реакції між ОН-групою і изоцианатной групою. У зв'язку з цим вміст вологи в навколишньому середовищі, а також температура навколишнього середовища є обмежуючими чинниками для поліуретанів та інших систем, що володіють хімічною реакційною здатністю.

Гібридні системи вже мають більш широкі можливості для різних застосувань, проте наявність каталізаторів в таких системах робить їх більш чутливими до вологості порівняно з «чистими» полимочевинными системами. Крім того, оскільки катализированная реакція між полиолом і изоцианатом веде себе по-іншому, ніж реакція між аміном і изоцианатом, при зміні робочої температури гібридна система стає менш стійкою.

Полімочевина може використовуватися в екстремальних умовах. При її використанні на підкладках, майже насичених водою, полімочевина не буде викликати утворення пухирів; утворення пухирів не станеться і в тому випадку, коли повітря містить велику кількість вологи. Навіть при низьких температурах покриття з полісечовини буде піддаватися затвердіння.

Залежність між структурою та властивостями полісечовини

Покриття на основі полісечовини являють собою товстошарові еластомірні плівки, що поєднують в собі високу міцність та еластичність, винятковою стійкістю до стирання і роздиранню. Таке поєднання властивостей обумовлено особливостями будови полісечовини.

Хімічна специфіка полісечовини визначається участю в побудові полімерної ланцюга олігомерних блоків різної природи і гнучкості, що дає підставу розглядати полісечовину як блок-сополімер, в якому чергуються гнучкі і жорсткі блоки. Чергування блоків різної природи дозволяє отримувати матеріали з усією гамою властивостей. Роль гнучких блоків в полимочевине грають олігомерні эфиргликоли, роль жорстких – уретанові і мочевинные угруповання, а також ароматичні ядра, що входять до складу діізоціанатів та подовжувача ланцюга. Маса поліефірних ланок становить 50-80% від маси кінцевого продукту визначає гнучкість його ланцюгів і інші властивості. Ароматичні діїзоцианата активніші і менш токсичні, ніж аліфатичні, але останні внаслідок відсутності ауксохромных груп утворюють полісечовини більш світлостійкі.

Закономірності формування покриттів на основі полісечовини.

Виявлення взаємозв'язку між складом, умовами синтезу, будовою і властивостями створює передумови для спрямованої зміни властивостей полісечовини. На протікання процесу формування покриттів і фізичної структури полімерної сітки впливають багато факторів: Хімічна будова і реакционноспособность вихідних компонентів; Молекулярний вагу і функціональність олігомерів і поліізоціанатів; Співвідношення і концентрація реакційноздатних груп; Температурний режим затвердіння.

Специфічні особливості застосування продукту.

Найбільш важливим моментом отримання полимочевинных покриттів є змішування компонентів. При отриманні полимочевинных покриттів змішування компонентів відбувається безпосередньо перед нанесенням. Тому велике значення має питання про «життєздатності» таких сумішей. Життєздатність визначається реакційною здатністю аміногруп і изоцианатной складової. Так, наприклад, введення аліфатичних поліізоціанатів або гидроксисоединений з вторинними функціональними групами призводять до підвищення часу життя сумішей, що пов'язано зі значно меншою реакційною здатністю зазначених складових.

Гарне змішування може бути досягнуто при використанні спеціального модуля змішування за рахунок зіткнення перемішуючих частинок і механічного впливу на систему. Робочий тиск і підвищена температура підвищують ефективність змішування.

Нове обладнання для розпилення композиції дозволяє встановлювати різну температуру для двох компонентів, що забезпечує оптимальні умови змішування двох компонентів. Індекс полімерної системи зазвичай зберігають на більш високому рівні по відношенню до кількості ізоціанату. Це робиться для того, щоб компенсувати втрати ізоціанатних груп при затвердінні полімеру у зв'язку з протіканням побічної реакції взаємодії ізоціанату з вологою повітря.

Найважливіші аспекти технології нанесення полімерного покриття на основі полісечовини.

Полимочевинные розпилюються покриття на перший погляд дуже легко наносяться. Полімочевина швидко твердіє, покриття готові виконувати свою роль практично відразу після нанесення на поверхні. Композиції на основі полісечовини практично не чутливі до води і температури. Однак застосування покриттів на основі полісечовини пов'язано з деякими проблемами, що зумовлена неправильними підходами в технології полимочевинных покриттів. Ці проблеми пов'язані в першу чергу з відсутністю достатнього досвіду, а також обладнання, необхідного для цієї технології.

Перша проблема полягала в поганому змочуванні підкладки, що було пов'язано з використанням виключно швидких полимочевинных систем. Висока реакційна здатність призводить до того, що спочатку утворюється плівка, володіє поганою якістю поверхні. Першим кроком до вирішення цієї проблеми є тонка настройка обладнання, використання нелетких органічних розчинників, і нових МДІ-формполимеров призвело до поліпшення якості поверхні без зміни робочого часу системи.

Другий недолік, виявлений при появі цього продукту на ринку, полягає у погіршенні адгезії до верхнього шару. Проведені дослідження, що погана адгезія полісечовини до верхнього шару в більшості випадків була пов'язана з використанням неякісного сировини, а також несоответсвующих виробничих систем або обладнання для розпилення.

Вартість технології нанесення полимочевинных покриттів також є серйозним бар'єром на шляху цієї технології до ринку. Сировина для полісечовини є більш дорогими порівняно з іншими полімерними матеріалами, початкові інвестиції в обладнання також є досить великими. Однак, якщо враховувати час досягнення полімером експлуатаційних властивостей і можливість його використання в тих випадках, коли неможливо застосовувати інші системи, полімочевина стає конкурентоспроможною.

Висновок.

Технологія нанесення захисних покриттів на основі полісечовини відрізняється від інших методів нанесення покриттів і може бути використана там, де неможливе застосування інших систем. Висока швидкість затвердіння дозволяє використовувати ці покриття в тих випадках, коли покриття необхідно нанести в дуже короткий проміжок часу. Той факт, що реакція між изоцианатом водою і не робить впливу на фізичні властивості покриття, що наноситься, дозволяє наносити полісечовину і в умовах високої вологості, і, таким чином, дозволяє не дотримуватися строгих обмежень по відношенню до вмісту вологи в підкладці як у випадку з поліуретанами. Хоча зниження температури знижує швидкість затвердіння полісечовини, тим не менш, затвердіння полимочевинных покриттів може протікати при таких температурах, при яких ця реакція не протікає для інших хімічних сполук.

Таким чином, ретельний підбір сировини для вихідної композиції, тонка налагодження обладнання та користування послугами спеціалізованих і висококваліфікованих операторів, забезпечують надійність і довговічність полімерних покриттів на основі полісечовини, напилюваних в самих жорстких умовах.

Велике значення має глибина перетворення, що визначає ступінь зшивання і дефектність полімерної сітки.

Інші статті

- Ми будуємо теплий дім!

Що потрібно врахувати і зробити, для спорудження енергозберігаючого споруди.Повна версія статті

Що потрібно врахувати і зробити, для спорудження енергозберігаючого споруди.Повна версія статті